W Katowice Airport trwa budowa nowej drogi startowej o długości 3 200 metrów i szerokości 45 metrów wraz z drogami kołowania L, M, N, R, S i T wykonanych w technologii nawierzchni bitumicznej. Jest to bardzo ciekawe zagadnienie inżynieryjne, szczególnie, że w Polsce tego typu inwestycje są realizowane niezwykle rzadko. W tym wpisie przybliżymy Wam najciekawszy element tej inwestycji, jakim jest budowa nawierzchni nowej drogi startowej z betonu cementowego nawierzchniowego C35/45 o grubości 30 cm. Przyjrzymy się, więc jak rodzi się beton.

- Nawierzchnia ścieralna drogi startowej ma 30 cm grubości.

Prawidłowe ułożenie nawierzchni betonu cementowego wymaga dużej wiedzy inżynierskie, dokładności, świetnej logistyki, bardzo dokładnej i spójnej organizacji robót i przede wszystkim ogromnej odpowiedzialności. Wszystko zaczyna się wbrew pozorom nie na budowie, ale na biurkach specjalistów technologów odpowiedzialnych za przygotowanie odpowiednich receptur mieszanki betonowej w celu osiągnięcia szeregu założonych parametrów projektowanego betonu. Inaczej projektuje się ją dla obiektów kubaturowych, a inaczej pod budowę drogi startowej. Mieszanka, z której układa się warstwę nawierzchni ścieralnej drogi startowej, musi się charakteryzować nie tylko odpowiednią wytrzymałością na ściskanie, ale także na rozciąganie przy zginaniu. Ponadto pracuje ona w ekstremalnym środowisku, gdzie w przeciągu roku amplituda temperatura betonu może wynieść nawet 100 stopni Celsjusza.

Po zaprojektowaniu mieszanki rozpoczynają się poszukiwania jej składników, które będą spełniały odpowiednie normy, mowa tu o: kruszywie (granit o trzech różnych frakcjach), piasek płukany oraz cement portlandzki. Po wykonaniu szeregu zarobów próbnych, gdy wynik badań wskazują, że składniki spełniają założone parametry, można przystąpić do gromadzenia materiału na budowie. Proces produkcji masy betonowej odbywa się na terenie lotniska w węźle betoniarskim, który jest jednym z najbardziej wydajnych węzłów betoniarskich w Europie – posiada mieszalnik o pojemności 6 m3.

- Doprodukcji mieszanki betonu cementowego używana jest jeden z najwydajniejszych węzłów betoniarskich w Europie.

Materiał (piasek i kruszywo) składuje się na w zasiekach, a cement w trakcie produkcji mieszanki betonowej dostarczany jest cementowozami bezpośrednio z cementowni . Zanim nastąpi układanie nawierzchni, wykonywany jest odcinek próbny. Jego fragmenty zabierane są do certyfikowanego laboratorium, gdzie beton bada się pod kątem: wytrzymałości na ściskanie (po 7 i 28 dniach od ułożenia), rozciągnie przy zginaniu (po 28 dniach od ułożenia), a także nasiąkliwości i mrozoodporności. Pozytywny wynik badań zgodny z normami budowlanymi i założeniami projektowymi otwiera drogę do rozpoczęcia prac przy warstwie ścieralnej na drodze startowej. Oczywiście produkcja mieszanki betonowej podlega ciągłej kontroli i odbywa się pod stałym nadzorem technologa betonu. Opisane powyżej badania są realizowane po ułożeniu każdego odcinka nawierzchni – zgodnie z ustalonym harmonogramem badań.

- Układarka samojezdna o średniej wydajności 40 m bieżących na godzinę.

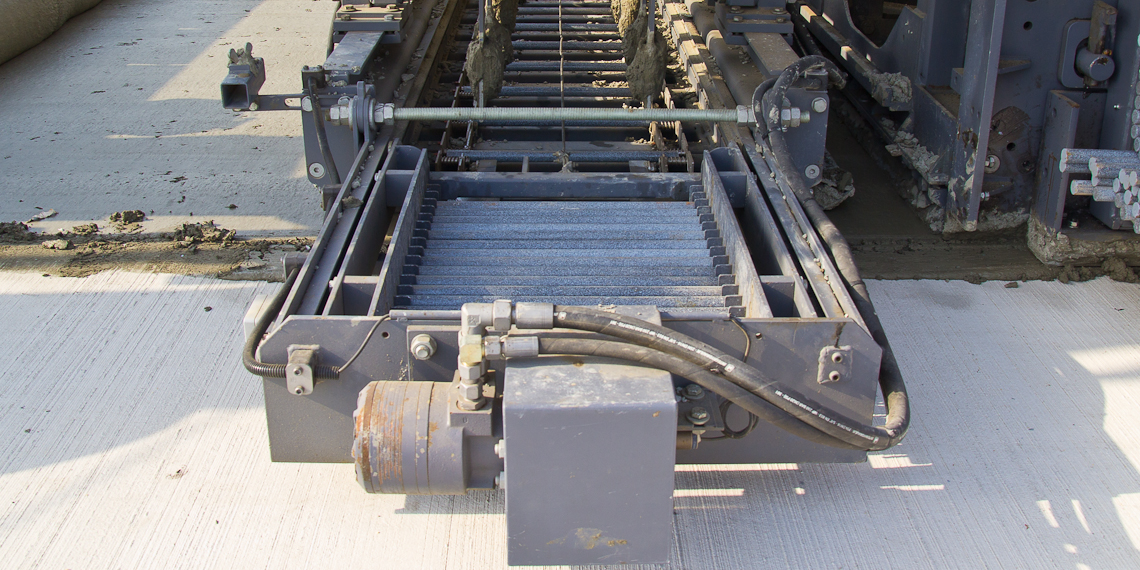

Po odpowiednim wymieszaniu wszystkich składników, masa betonowa trafia na ciężarówki, które transportują ją bezpośrednio na budowę nowej drogi startowej. Tam już ustawiona jest specjalna układarka samojezdna wyposażona m.in. w stół do równomiernego rozkładania mieszanki betonowej, wibratory, dyblarkę oraz zacieraczkę. Maszyna układa beton z prędkością średnią ok. 40 metrów na godzinę. Zaraz za układarką znajduje się kolejne urządzenie nadająca rysę na świeżo ułożonej i zagęszczonej mieszance betonowej, tak aby uzyskać odpowiednie parametry szorstkości założone w dokumentacji projektowej. W związku z tym, że szerokość naszej nowej drogi startowej w technologii betonowej wynosi 45 metrów, żeby ułożyć całość nawierzchni niezbędne jest wykonanie co najmniej 6 przejazdów w/w układarki . Układa się cztery 9 metrowe oraz dwa 4,5 metrowe pasy betonu cementowego każdy o długości 3,2 km i grubości 30 cm. Przy pierwszym przejeździe układarki, pod nadzorem geodetów, ustawiane są szalunki zarówno z prawej jak i lewej strony, w których układana jest mieszanka betonowa. Po ukończeniu pierwszego 9 metrowego pasa, przy układaniu kolejnych, ustawia się szalunki już tylko z jednej strony, ponieważ drugim „szalunkiem” jest bok ułożonego wcześniej pasa nawierzchni.

Ponadto ważnym elementem przygotowanie do betonowania jest pokrycie betonowej warstwy podbudowy z betonu C16/20 o grubości 22 cm specjalną emulsją bitumiczną . Dzięki temu warstwa ścieralna po ułożeniu nie przykleja się do warstwy podbudowy – tworzy się tzw. warstwa poślizgowa . Ma to istotny wpływ na wytrzymałość obydwu warstw. Ponieważ warstwa świeżo ułożonej nawierzchni jest sztywna, a podbudowy, podzielonej już na płyty (ułożona ok. 6 miesięcy), pracuje pod wpływem chociażby zmiennych temperatur. Przy braku emulsji rozdzielającej kurcząca się i rozszerzająca podbudowa mogłaby wpłynąć na powstanie pęknięć warstwy nawierzchni. Także istotnym czynnikiem umożliwiającym prace przy układaniu betonu jest dobra pogoda tzn. nie może padać deszcz, a temperatura w ciągu doby nie powinna spadać poniżej 6 stopni Celsjusza. Gdy te warunki zostaną spełnione, mieszanka betonowa zostaje wyprodukowana i można przystąpić do układania nawierzchni.

- Za chwilę kolejna partia mieszanki betonowej dostanie się w „objęcia” układarki.

Z betoniarni wywrotki podjeżdżają bezpośrednio pod układarkę, gdzie wysypywany beton jest wstępnie rozkładany przez koparkę przed stołem z wibratorami zagęszczającymi na całej szerokości roboczej. Na tak przygotowaną mieszankę najeżdża pierwszy człon rozściełacza. Znajduje się przed nim lemiesz za pomocą którego mieszanka betonowa jest równomiernie rozkładana.

- Zagęszczanie mieszanki betonowej.

Następnie materiał zostaje zawibrowany w celu usunięcia z mieszanki powietrza, które dostało się do niej w trakcie załadunku, transportu i wyładunku. Potem rozściełacz po raz pierwszy wyrównuje zawibrowaną mieszankę betonową.

- Dyble tuż przed „zatopieniem” w świeżej nawierzchni nowej drogi startowej.

W tak przygotowaną materiał zatapiane są dyble, czyli specjalne pręty stalowe, które zapewniają optymalne rozkładanie sił pomiędzy podzieloną na płyty nawierzchnią drogi startowej. Dyble umieszcza się w betonie w miejscach, gdzie w nawierzchni nacięte zostaną szczeliny skurczowe pozorne poprzeczne.

- Zbieranie naddatku betonu cementowego, który powstał po zanurzeniu w nim dybli.

Po umieszczeniu dybli pojawia się pewien naddatek mieszanki, który zbierany jest przez kolejny element rozściełacza. Jednocześnie mieszanka jest ponownie wyrównywana.

- Automatyczna łata zacierająca.

Po tej czynności za pierwszym członem maszyny pojawia się jeszcze mechaniczna łata, która zaciera mieszankę betonową. Jej krawędzie w przypadku łączenie z sąsiednim pasem nawierzchni zacierane są ręcznie.

- Deskorolka – nadaje fakturę nawierzchni i opryskuje ją środkiem zapobiegającym dużej utracie wody.

Drugim elementem rozściełacza jest tzw. deskorolka. Znajduje się na niej specjalna szczotka, którą na całej szerokości pasa roboczego nadaje się rysę na nawierzchni w celu zapewnienie odpływu wody oraz odpowiedniej szorstkości nawierzchni, a tym samym dobrej przyczepności. Na samym końcu nakładany jest środek chemiczny, który zapobiega odparowywaniu wody w trakcie dojrzewania betonu.

- Od kilku do kilkudziesięciu godzin od zakończenia układania w nawierzchni wykonywane są szczeliny skurczowe.

Po zakończeniu pierwszego etapu układania nawierzchni z mieszanki betonowej przechodzi się do kolejnego elementu, który tak samo jak jakość mieszanki, decyduje o wytrzymałości i trwałości nawierzchni. Mowa tu o wykonaniu szczelin skurczowych. Czynność ta zapobiega samoistnemu pękaniu betonu w trakcie jego dojrzewania. Wykonuje się ją od 4h do 48h od zakończenia układaniu betonu cementowego. Decyzja o rozpoczęciu cięcia podejmują doświadczenie specjaliści, najlepszą z możliwych i jak do tej pory wymyśloną metodą, czyli na podstawie obserwacji szybkości dojrzewania mieszanki betonowej. Początkowo w nawierzchni o grubości 30 cm wykonywane są szczeliny skurczowe o głębokości ok. 10 cm i szerokości ok. 2 cm, tak żeby podzielić beton na prostokąty o wymiarach (4,5 metra x 5 metrów). Czynność ta wymusza pękanie betonu w dół od szczelin, co pozwala siłą powstającym w trakcie wiązania mieszanki betonowej uwolnić się właśnie w tych miejscach a nie dowolnych, co miałoby fatalne skutki dla trwałości nawierzchni.

Po następnych kilkudziesięciu dniach, co dziesiątą szczelinę pozorną nacina się do samego spodu nawierzchni (kolejne 20 cm), tworząc szczeliny rozszerzania (w tych miejscach nie znajdują się dyble). Kolejny etapem jest wypełnienie szczelin specjalnym środkiem. Zapobiega on ewentualnemu zabrudzeniu ich wnętrza. Środek jest plastyczny, ponieważ nawierzchnia drogi startowej podzielona na płyty pracuje zarówno pod wpływem obciążeń jak i temperatury (w zimie płyty kurczą się, latem rozszerzają).

Wracając do momentu tuż po ułożeniu mieszanki betonowej. Oprócz wykonania szczelin skurczowych, bardzo ważne jest pilnowanie żeby z betonu nie ubyło za dużo wody. Pielęgnacja wodna betonu cementowego trwa od 3 do 7 dni od momentu jej ułożenia. Im temperatura powietrza jest wyższa tym trzeba jej poświęcić większą uwagę. Polega ona głównie na polewaniu wodą oraz układaniu specjalnych geowłóknin, które ograniczają parowanie wody. Po 28 dniach od ułożenia beton osiąga 95% projektowanej wytrzymałości. Kolejne 5% w ciągu następnych kilku miesięcy.

Budowa nowej drogi startowej Katowice Airport zakończy się we wrześniu 2014 roku, jej operacyjne oddanie do użytku planowane jest w 2015 roku.

Tekst i zdjęcia: Piotr Adamczyk (PR Katowice Airport)